一、整体工艺流程中的定位方式

位于衬底制备完成之后,前道工艺开始之前。

半导体外延炉的主要功能是将高质量的外延层在单晶衬底(如硅或碳化硅)的表面上生长出来。它是半导体制造过程中前端工艺的关键设备,通常在衬底经过切割和抛光后使用,为后续的光刻、刻蚀等工序提供基础材料。

例如,硅外延炉可以在单晶硅片的表面上沉积外延层,以便制造能够承受高压的功率器件和传感器芯片。

与氧化炉和清洗机协同运作。

在一个典型的工艺流程中,外延炉需要与湿法清洗机(用于去除衬底表面的杂质)以及氧化炉(用于生成氧化硅薄膜)相互配合,形成“清洗→外延→氧化”的连续操作。

二、不同类型的外延炉工艺适应性。

碳化硅(SiC)外延生长炉

第三代半导体材料的同质外延生长采用超快速沉积技术,以提升晶体质量,降低缺陷密度,从而满足电动汽车电驱系统等高压应用的需求。

典型应用场景:在6英寸或8英寸的碳化硅衬底上生长厚外延层,以提高功率器件的击穿电场和热导性能。

气相外延炉(CVD)和分子束外延炉(MBE)

气相外延炉:利用化学气相沉积技术(例如硅烷分解)进行硅外延片的批量生产,适合于功率器件和模拟芯片的大规模制造。

分子束外延炉(MBE):在超高真空状态下,逐层生长超薄异质结构(例如氮化镓与碳化硅的异质结),用于高精度制造射频器件和光电子器件。

三、核心功能与技术规范

提升器件性能的关键环节是优化设计和材料选择。

外延层能够去除衬底表面的缺陷,优化晶格结构,显著提升器件的电性表现,比如降低导通电阻和增强耐压性能。

例如,碳化硅外延工艺通过调节掺杂浓度(N型或P型)及厚度的一致性(在±2%以内),确保器件具有良好的可靠性和稳定性。

技术挑战与设备特性

热场均匀性:应采用高频线圈加热和保温层设计,确保温度梯度控制在±3℃以内,以防止外延层因应力而发生开裂。

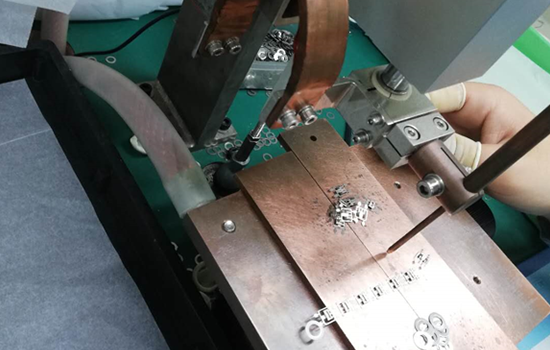

旋转载盘技术:通过高速旋转(超过1000转/分钟)能够将颗粒物甩出,从而降低外延膜的缺陷,并改善膜的厚度均匀性。

总结:半导体外延炉是半导体制造中重要的前端设备,紧接在衬底处理环节之后。它通过高精度的外延生长,为后续工艺提供了优化的材料基础。在技术选择时,需要根据材料类型(如硅或SiC)和器件需求(如功率或射频)进行适当匹配。